Die Automatisierung industrieller Prozesse hat in den letzten Jahren enorme Fortschritte gemacht. Unternehmen stehen heute vor der Frage, welche Art von Robotik-Lösungen für ihre Produktionslinien am besten geeignet ist. Zwei der zentralen Optionen sind kollaborative Roboter, sogenannte Cobots, und traditionelle Industrieroboter. Beide Systeme haben ihre Stärken, unterscheiden sich jedoch grundlegend in Anwendungsbereichen, Flexibilität und Integration in bestehende Prozesse.

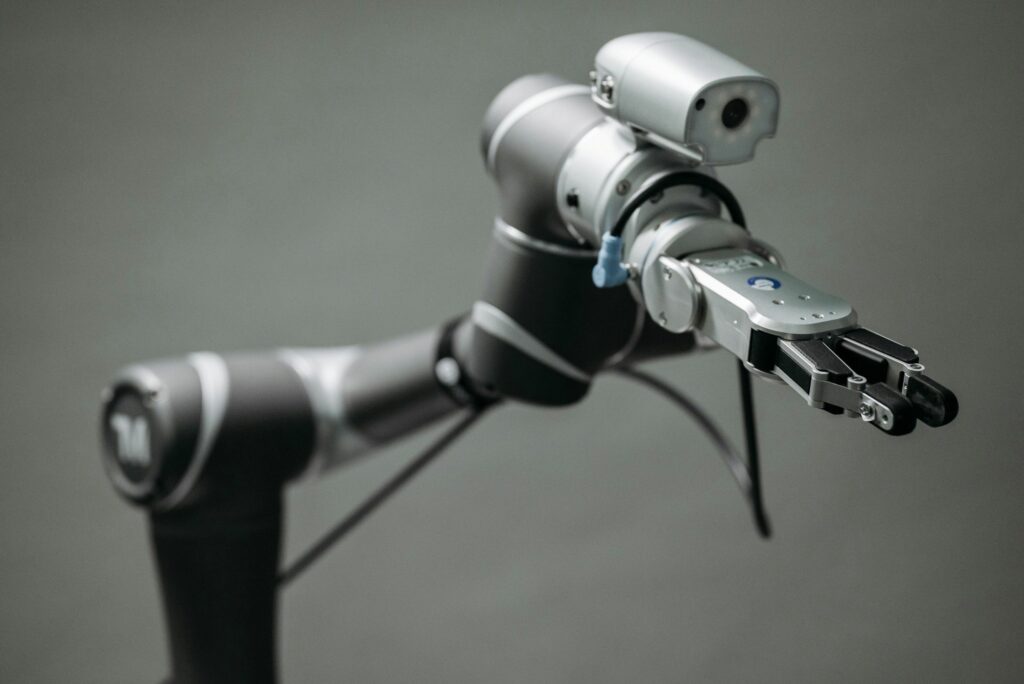

Was sind Cobots?

Cobots sind darauf ausgelegt, direkt mit Menschen zusammenzuarbeiten. Sie zeichnen sich durch intuitive Programmierung, flexible Einsatzmöglichkeiten und eingebaute Sicherheitsmechanismen aus, die den direkten Kontakt mit menschlichen Arbeitskräften erlauben. Cobots können in verschiedensten Bereichen eingesetzt werden, von Montage und Verpackung bis hin zu Qualitätssicherung. Sie sind besonders vorteilhaft für mittelständische Unternehmen oder Produktionslinien, die eine hohe Anpassungsfähigkeit benötigen, da sie schnell umprogrammiert und auf neue Aufgaben vorbereitet werden können.

Eigenschaften traditioneller Industrieroboter

Im Gegensatz dazu sind traditionelle Industrieroboter in der Regel auf größere, standardisierte Produktionsprozesse ausgelegt. Sie arbeiten oft in separaten Sicherheitsbereichen oder hinter Schutzgittern, um die Sicherheit der menschlichen Mitarbeiter zu gewährleisten. Diese Roboter sind äußerst leistungsfähig, können schwere Lasten bewegen und komplexe repetitive Aufgaben mit hoher Präzision ausführen. Aufgrund ihrer Spezialisierung sind sie ideal für Mass Production oder Prozesse, die wenig Flexibilität erfordern, dafür aber konstante Geschwindigkeit und Genauigkeit verlangen.

Entscheidungskriterien für Unternehmen

Die Wahl zwischen Cobots und klassischen Industrierobotern hängt stark von den betrieblichen Anforderungen ab. Cobots bieten Vorteile in Bezug auf Flexibilität, einfache Integration und die direkte Zusammenarbeit mit menschlichen Kollegen. Sie eignen sich besonders für Produktionsumgebungen, in denen Prozesse häufig angepasst werden müssen oder bei denen Mitarbeitende in direkter Nähe arbeiten. Industrieroboter hingegen punkten durch maximale Effizienz, höhere Traglasten und die Fähigkeit, rund um die Uhr in standardisierten Abläufen zu arbeiten. Unternehmen sollten daher genau analysieren, welche Prozesse automatisiert werden sollen, wie komplex diese sind und welche Sicherheits- und Platzanforderungen bestehen.

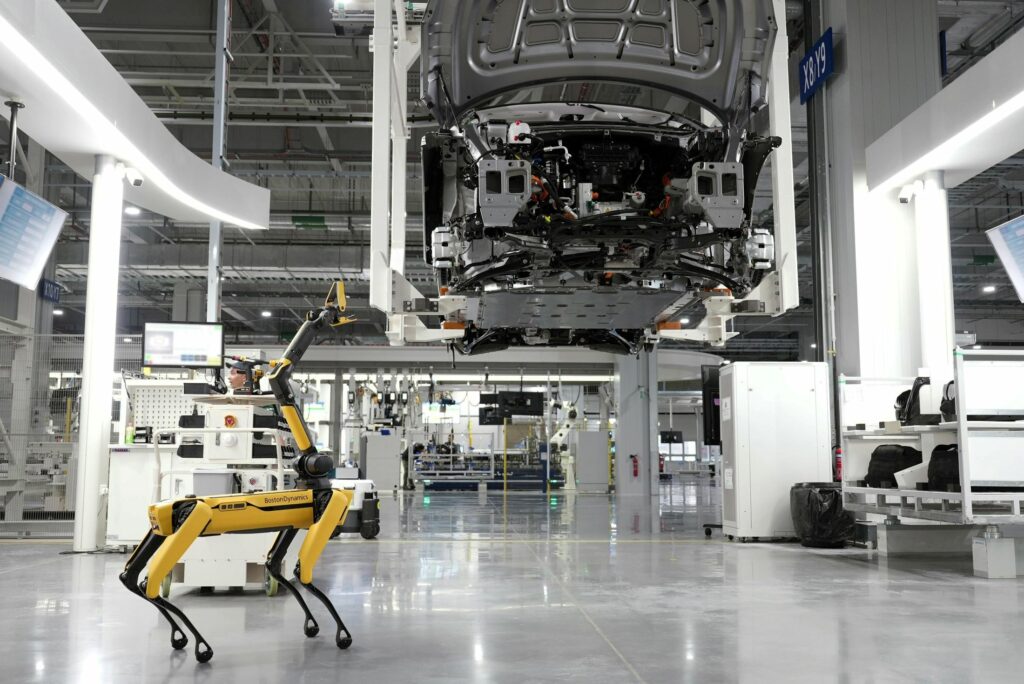

Cobots und traditionelle Roboter im Zusammenspiel

In vielen modernen Produktionsumgebungen ergänzen sich Cobots und traditionelle Industrieroboter. Cobots können Tätigkeiten übernehmen, die Flexibilität und Nähe zum Menschen erfordern, während traditionelle Roboter schwere oder hochpräzise Aufgaben übernehmen. Diese Kombination ermöglicht eine effiziente und zugleich anpassungsfähige Fertigung. Studien zeigen, dass die Integration beider Systeme nicht nur die Produktivität steigert, sondern auch die Zufriedenheit der Mitarbeitenden erhöhen kann, da monotone Aufgaben reduziert werden. Weitere praxisnahe Informationen über Robotik-Lösungen und industrielle Automatisierung liefert das Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA).

Fazit

Cobots und traditionelle Industrieroboter erfüllen unterschiedliche Rollen in der industriellen Produktion. Während Cobots durch Flexibilität, direkte Mensch-Maschine-Kollaboration und einfache Programmierung überzeugen, bieten klassische Industrieroboter maximale Effizienz und Präzision in standardisierten Abläufen. Die optimale Lösung hängt von den spezifischen Anforderungen, Sicherheitsbedingungen und Produktionszielen eines Unternehmens ab. In vielen Fällen profitieren Unternehmen von einer hybriden Herangehensweise, bei der beide Robotik-Systeme intelligent kombiniert werden, um Produktivität, Sicherheit und Flexibilität zu maximieren.